반도체·디스플레이 산업은 온실효과가 이산화탄소보다 5000배 높은 사불화탄소(CF4), 헥사플루오로에탄(PFCs) 등을 대량 배출한다.

이를 제거하기 위한 연소방식은 온실가스를 제거하기 위해 이산화탄소를 다시 배출하는 현상이 발생하고, 플라즈마방식은 전력 사용량이 많고 처리용량도 분당 200~300리터 수준에 불과하다.

최근 디스플레이 패널 크기에 대형화됨에 따라 분당 최대 1만 리터 규모 처리장치가 요구되는 상황에서 효율이 우수하고 대용량 대응이 가능한 촉매분해방식이 주목받고 있다.

그러나 현재까지 미국과 일본에서 개발한 온실가스 분해 촉매는 750℃ 이상 고온조건에서 작동해 많은 에너지가 필요하고, 수명도 1000시간 이내로 짧아 경제성과 내구성을 극복하기 위한 기술이 필요한 상황이다.

반도체·디스플레이 공정 온실가스 쉽게 분해

한국에너지기술연구원(이하 에너지연) CCS연구단 이신근 박사팀이 반도체나 디스플레이 생산 공정에서 발생하는 온실가스를 낮은 온도에서 안정적으로 분해할 수 있는 촉매를 개발했다.

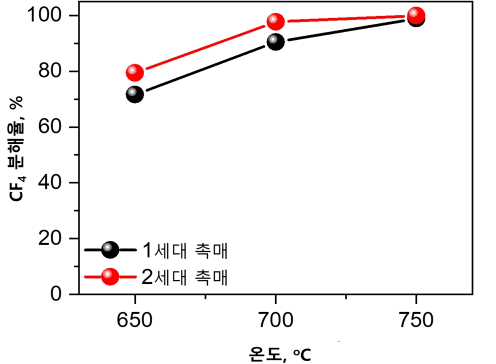

연구팀은 기존 촉매반응의 한계를 극복할 최적의 촉매 조성을 적용, 기존 촉매보다 낮은 온도에서 4000시간 연속운전에도 성능을 유지하는 데 성공했다.

사불화탄소 같은 불화가스는 물과 작용하는 가수분해반응으로 분해되기 때문에 불화가스가 낮은 온도에서 물과 빠르고 많이 반응하려면 촉매 내로 불화가스가 들어올 수 있는 공간이 많아야 하는데, 이를 ‘루이스산점’이라고 한다. 루이스산점이 많아지려면 촉매 내 아연 함량을 최적화하는 것이 관건이다.

연구팀은 촉매 내에 포함된 아연, 알루미나, 인 등의 함량을 최적으로 조정해 루이스산점을 최대화했다.

이렇게 개발한 촉매는 기존 작동온도보다 50℃ 낮은 700℃에서도 5000㏙ 이상의 고농도 사불화탄소를 98% 이상 안정적으로 분해하며 에너지 효율이 10% 이상 향상됐다.

아울러 5000㏙ 조건에서 4000시간 연속운전에도 촉매 성능이 저하되지 않는 장기 내구성을 확보했다.

이는 현재 상용조건인 2000㏙ 기준 1000시간 연속운전보다 효율이 두 배 이상 높아진 셈이다.

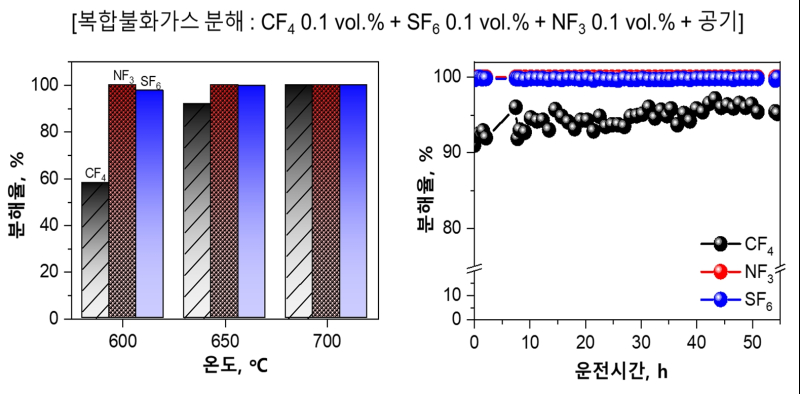

아울러 반도체 공정에서 발생하는 육플루오르화황(SF6)와 삼플루오르화질소(NF3)도 동시에 분해할 수 있고, 냉매가스인 펜타플루오르에탄도 처리할 수 있어 활용처도 넓어질 것으로 기대된다.

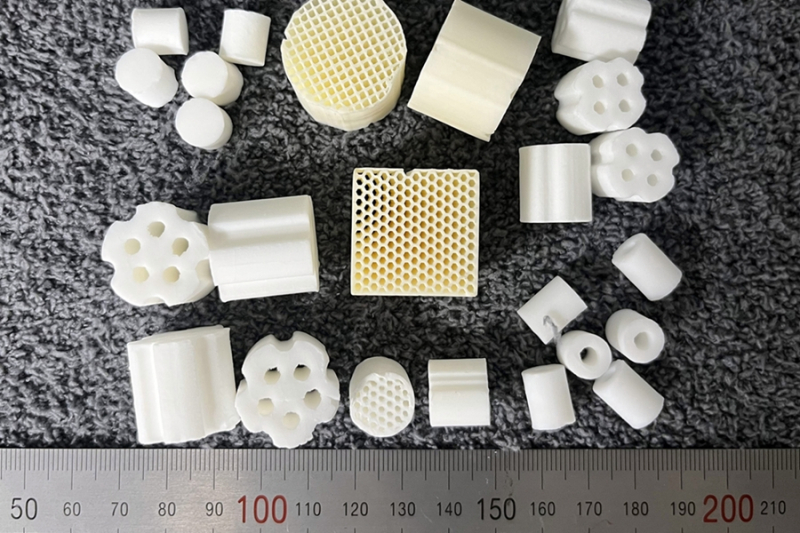

특히 촉매 생산에 압출공정을 적용해 활용처에 따라 촉매의 형태와 크기를 다양하게 조절할 수 있고, 반응면적이 크고 경량화에 유리한 벌집구조(허니컴) 형태로 생산할 수 있어 상용화 기대가 높다.

이 박사는 “이번 성과는 반도체 디스플레이 제조공정에서 배출하는 온실가스 저감을 위한 고성능 촉매분해 스크러버 상용화를 실현한 것으로, PFCs 분해 촉매기술 종주국인 일본과 미국을 능가해 해외 진출이 기대된다”고 말했다.