“전 세계를 달리는 자동차인 만큼 극한의 조건에서 시험해 에어컨 성능이나, 실내가 높은 온도로 인해 입는 손상을 제대로 파악할 수 있습니다.”

지난 27일 현대차·기아는 경기도 화성시에 위치한 남양기술연구소의 전동화 차량 개발 핵심 연구 시설을 공개했다. 이곳에서 현대차·기아의 고성능·고품질 전기차 개발의 현장을 확인할 수 있었다.

남양연구소는 지난 1995년 출범한 종합기술연구소로 신차 및 신기술 개발은 물론 디자인, 설계, 시험, 평가 등 기반 연구시설을 두루 갖추고 있으며, 승용·상용 등 전 차종에 대한 연구개발을 책임지고 있다.

이날 남양연구소에서 차량 개발의 주요 프로세스와 전기차의 성능을 결정짓는 핵심 요소인 PE(Power Electric) 시스템과 배터리 연구 시설부터 실차 조건의 시스템 평가를 통해 모든 부품의 내구성을 시험하는 대규모 연구동, 극한의 기후 환경을 재현할 수 있는 세계 최대 규모의 풍동 시설을 둘러봤다.

가장 인상 깊었던 곳은 상용환경시험동의 ‘환경풍동시험실’이었다. 세계 유일한 상용차용 환경 풍동시험실로, 환경풍동시험실, 섀시 다이나모미터(Chassis Dynamometer), 시험준비실(워크숍)을 갖추고 있다. 환경풍동시험실에는 메타 하이라이트 솔라 시스템(태양열 이용 장치)도 마련되어 있는데, 각지의 환경에 맞게 태양 빛과 열을 재현해 온도를 조절하는 역할이다.

관계자는 “솔라 시스템은 자동차의 옆면까지 비춰 실내 온도를 올린다. 전 세계를 달리는 자동차인 만큼 극한의 조건에서 시험해야 에어컨 성능이나, 실내가 높은 온도로 인해 입는 손상을 제대로 파악할 수 있다”고 설명했다.

실제로 시험실 안에 들어서자마자 후텁지근한 공기 때문에 답답하게 느껴졌다. 환경풍동시험실은 실내 온도를 –40℃부터 60℃까지, 습도를 25%부터 95%까지 조절할 수 있는데, 이날은 35℃로 맞춰져 있었다. 관계자는 “45℃의 환경에 방치한 자동차의 실내 온도는 60℃를 넘는다”고 설명했다.

환경조건(혹서/혹한)에 맞춘 여러 시험을 진행하기 위해 400kW급 800V 초고속 충전기 3대도 설치되어 있었다. 또한 수소전기차 시험을 위한 전용 설비도 보였다. 수소전기차는 주행 중 물과 수증기가 나오는데, 이를 배출하기 위한 별도의 시스템이 마련되어 있었다. 다양한 시설을 갖춘 만큼 모든 콘센트, 실내의 장비를 방폭 설비로 도입됐다.

관계자는 “시험동은 화재 및 수소 누출 여부를 센서로 감지하는 시스템과 자체 소화 설비를 갖추고 있다”며 “인근 소방대와 알림 시스템이 연계돼 있어 위험 요소 발견 시 즉각 대처할 수 있다”고 설명했다.

운전자의 안전과 직결되는 자동차의 내구성 시험은 어떻게 진행될까. 이를 확인하기 위해 ‘상용시스템시험동’을 방문했다. 이 곳에서는 로봇이 차량 내구성 시험에 중대한 역할을 하고 있음을 확인할 수 있었다.

상용시스템시험동은 안전, 조향, 구동, 제동, 품질, NVH 관련 55개 이상의 장비를 보유해 다양한 실차 조건의 시스템을 평가한다. 실차의 거동을 재현하고 필드 환경을 반영한 부품, 시스템 단위 검증을 강화하기 위해서다.

관계자는 “부품의 내구 한계를 확인하기 위해 이상이나 고장이 발생할 때까지 계속 시험을 진행한다”며 “문을 여닫는 강도는 사용자 평가로 얻은 데이터로 사용하고, 데이터 확보를 위해 몇 달간 시험을 진행한다”고 말했다.

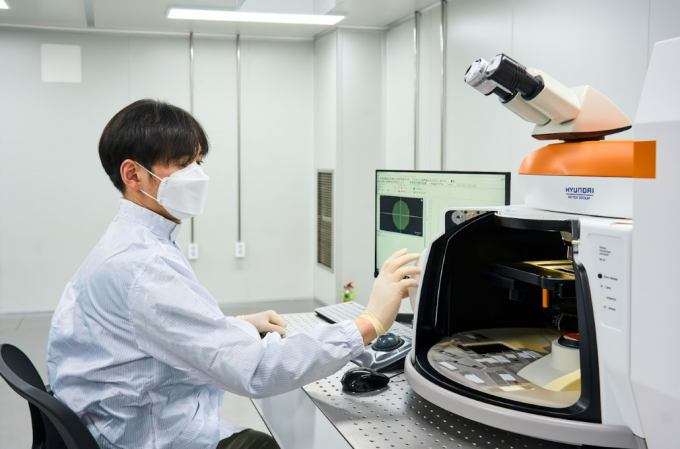

다음으로는 신뢰성 높은 배터리를 종합 분석하는 ‘배터리 분석실’을 방문했다. 배터리 분석실은 보안상 공개가 어려워 공개가 제한적이었다. 이날 배터리의 수분을 제거하는 ‘드라이룸’(건조실)에서 배터리 내부 구조를 분석하는 과정을 조금이나마 엿볼 수 있었다.

드라이룸은 수분을 조절을 하기 위해 영하 60도에서 이슬이 맺힐 수 있을 정도의 수분 제어 조건을 구현하는데, 이날은 투어를 위해 실제 드라이룸의 장치들을 꺼둔 상태였다. 그로 인해 해당 공간에 들어갔을 때 수분이 제어된 시험실이라는 것이 느껴지지 않았다.

관계자는 “수분에 취약한 배터리 소재의 분석을 위해 수분을 최소화한 공간”이라며 “배터리 셀을 구성하는 기본 물질은 수분에 굉장히 민감하다”고 말했다. 이어 “수분이 제어된 환경하에서 셀을 해체하고 분석한다”며 “환경적인 조건을 유지하기 위해 드라이룸 안에 분석 장비를 갖췄고, 제습기 구비 등 습식 전처리실도 마련돼 있다”고 설명했다.

가장 핵심 공간은 ‘셀 해체실’이었다. 셀 해체실의 벽면, 천장, 바닥은 모두 스테인리스로 처리되어 있었다. 셀 해체 시 화재 발생 가능성을 대비한 것이다. 그뿐만 아니라 내부에 소화 설비도 갖춰져 있었다. 셀 해체 후에는 셀을 구성하는 소재들을 세척하고 건조해 메인 소스를 확보 및 분석한다.

다만 이날 현장에서 실제로 배터리 셀을 해체하는 모습을 볼 수는 없었다.김성훈 연구원은 “배터리 파우치 셀을 이용해 해체 작업을 진행한다”며 “해체 시 주로 세라믹 도구를 활용한다”며 “샘플 시료를 채취한 후 옆방에 있는 전처리실과 메인 분석실에서 추가적인 분석 작업을 하고 있다”고 덧붙였다. 그는 셀 단위에서 채취가 가능한 것들을 확보한 후 전처리실에서 가공 및 용해 작업을 진행한다고 했다.

실제 기기 분석을 위한 전 단계까지 진행하는 셈이다. 이 곳에서 실리콘, 흑연 등을 분석 할 수 있다. 현대차그룹에서 이런 연구를 하는 이유는 배터리를 사용했을 때 어떤 양상으로 변화하는지 알기 위해서라는 설명이다.

이밖에 차량의 특정 운전 조건 및 실제 차량 조건을 모사한 ‘전기차 동력계 시험실’에서는 전기차 구동원인 모터와 인버터의 성능·효율을 어떻게 개발하는지 볼 수 있었다.

전동화시험센터는 현대차그룹의 전동화 체제 전환에 따라 기존 파워트레인 개발 조직이 전동화 조직으로 개편된 곳이다. 이곳에서는 신차가 양산에 이르기 전까지 충분한 성능 개발을 통해 EV 품질을 개선하고 확보하는 활동을 담당한다.이 시험실은 실도로에서 이뤄지는 주행 테스트와는 달리 실내 시험 공간 내에서 가혹한 테스트를 반복해서 진행할 수 있는 장점이 있다. 다양한 상황과 조건을 모사해 개발 과정에서 발생하는 문제에 대한 신속한 원인 파악과 개선으로 EV의 품질 제고 및 강건화를 가능하게 한다.

전동화구동시험3팀 곽호철 책임연구원은 “모터 단품 시험부터 차량 양산까지 종합적인 평가를 수행할 수 있는 대표적인 3가지 동력계 시험을 진행하고 있다”며 “동력계 장비의 개수에 따라 크게 1축과 2축, 그리고 4축 동력계 실험실로 나눠 운영된다”고 설명했다.

1축 동력계 시험실은 모터와 인버터의 기본 특성에 대한 시험을 하는 곳으로 단품 시험이 이뤄지는 곳이다. 주로 차량 개발 초기 단계에 이루어지는 시험으로 모터 시스템의 성능, 효율 개발을 목적으로 한다. 시험이 이루어지는 구동계에는 냉각과 윤활을 위한 오일펌프, 냉각수 쿨러와 배터리 시뮬레이터 등이 연결돼 있어 다양한 충전 상태(SOC, State Of Charge) 조건에 따른 평가와 개발이 가능하다.

2축 동력계 시험실은 모터와 인버터에 감속기, 구동축을 추가해 실제 차량의 구동계를 모사한 환경이 구축돼 있다. 파워 일렉트릭(PE, Power Electric) 시스템 전체의 효율과 매핑, 냉각, 열해 시험으로 필드에서 발생할 수 있는 문제를 사전 검증하는 것을 목적으로 한다.

아이오닉 5가 올라가 있는 4축 동력계 시험실은 실체 차량을 직접 구동해 사륜구동(AWD, All wheel drive) 포함 구동계 전체의 시험 평가가 가능한 곳이다. 배터리 시뮬레이터를 사용했던 1, 2축 시험실과 달리 전기차에 탑재되는 실제 배터리를 직접 활용하며, 고객의 주행 환경과 동일한 조건에서 평가가 이루어지기 때문에 모든 영역에서의 EV 성능을 가장 정확하게 검증할 수 있다.

대표적인 시험 항목으로 파워 일렉트릭 시스템 효율, 매핑 검증, 에너지 손실 분석, 냉각 및 열 관리 등이며, 전비 평가와 같은 인증 관련 시험도 이루어진다. 또한 전기 모터가 과열되지 않게 출력을 제어하는 ‘부하경감(Derating) 현상’ 최소화 연구와 함께 경쟁사 차량 시험을 통해 PE 시스템 개발 방향을 분석하기도 한다.

관계자는 “전기차 동력계 시험실에서는 모터 시험 동력계 장비를 활용해 EV 차량을 개발하고 품질을 제고한다”고 설명했다.